Tính toán máy nghiền con lăn ở nhà máy Đạm Ninh Bình

Tài liệu này do thành viên Hồ Văn Nam có địa chỉ Email (namhandsomecs@gmail.com) sưu tầm và đóng góp cho thư viện. Thay mặt BQT EBOOKBKMT mình xin chân thành cảm ơn bạn rất nhiều :)

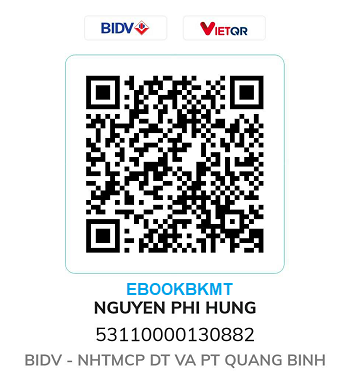

Mọi đóng góp cho thư viện, các bạn hoàn toàn có thể gửi trực tiếp về mail của Admin nguyenphihung1009@gmail.com hoặc inbox qua Facebook.

Thân!

Hệ thộng khí hóa than Shell là trái tim của nhà máy đạm Ninh Bình. Với công nghệ này, nhà máy góp phần không nhỏ vào việc gia tăng hiệu quả và tiết kiệm nguồn tài nguyên than, tiết kiệm năng lượng cũng như giảm thiểu phát thải gây ô nhiễm môi trường; cung cấp cho nhu cầu xuất khẩu, tiêu thụ trong nước các mặt hàng phân bón, hóa chất có chất lượng cao. Khí hóa than là phương pháp toàn diện và sạch nhất để chuyển hóa than, nguồn nguyên liệu rẻ và sẵn có ở nhiều nơi trên thế giới thành các nguyên liệu hóa chất quan trọng, các dạng năng lượng như nhiệt năng, điện năng.Vì vậy yêu cầu về than nguyên liệu vào lò khí hóa là rất cao. Than dùng là than cám 4A phải đạt đủ yêu cầu chất lượng về kích thước hạt, độ đồng đều, độ ẩm…

Vậy để đạt được chất lượng than như yêu cầu, công đoạn nghiền than cực kỳ quan trọng, nó quyết định đến chất lượng của than. Và máy nghiền con lăn đã được sử dụng để nghiền than trong công đoạn này. Chính vì vậy thầy TS. Nguyễn Đặng Bình Thành đã hướng dẫn em làm đồ án tính toán máy nghiền con lăn ở nhà máy Đạm Ninh Bình.

NỘI DUNG:

CHƯƠNG 1: CƠ SỞ LÝ THUYẾT QUÁ TRÌNH NGHIỀN 5

1.1 Các khái niệm cơ bản 5

1.2 Tính chất vật lý 6

1.2.1 Độ bền 6

1.2.2 Độ cứng 6

1.2.3 Độ giòn 7

1.2.4 Độ mài mòn 7

1.2.5 Khối lượng riêng 7

1.3 Các định luật nghiền [1, 8] 7

1.3.1. Định luật Nghiền bề mặt 7

1.3.2 Định luật Nghiền thể tích 9

1.4 Các yếu tố ảnh hưởng đến quá trình nghiền [8] 12

1.4.1 Ảnh hưởng của cơ tính vật liệu 12

1.4.2 Ảnh hưởng của độ ẩm đến qúa trình nghiền 12

1.4.3. Ảnh hưởng của tính bám dính 13

1.4.4 Ảnh hưởng của độ cứng 13

1.4.5 Ảnh hưởng của hình dáng và kích thước vật liệu 13

1.5 Các loại máy nghiền [1, 8 ] 13

1.5.1 Máy nghiền bi 13

1.5.2 Máy nghiền trục [8] 19

1.5.3 Máy nghiền xa luân [8] 21

1.5.4 Máy nghiền đứng bánh lăn [1,8] 24

1.6. Lựa chọn máy nghiền thích hợp. 30

CHƯƠNG 2: TÍNH CÔNG NGHỆ MÁY NGHIỀN CON LĂN 33

2.1 Thông số ban đầu 33

2.2 Tính toán đường kính bánh nghiền 33

2.3 Tính toán đường kính mâm nghiền và bề dày bánh nghiền 35

2.3.1 Tính toán bề dày bánh nghiền 35

2.3.2 Tính toán trọng lượng bánh nghiền 36

2.3.3 Tính toán mâm nghiền 36

2.4 Tính toán số vòng quay của mâm nghiền 36

2.5 Lực nén bánh nghiền 38

2.6 Tính toán công suất dẫn động 40

2.6.1 Công suất cần thiết để khắc phục lực cản khi bánh nghiền lăn trên lớp vật liệu

2.6.2 Công suất cần thiết để khắc phục lực ma sát xảy ra khi có hiện trượng trượt

2.6.3 Công suất khắc phục ma sát ở trục lắp bánh nghiền 42

2.7 Tính toán năng suất máy nghiền 43

2.8 Tính toán lưu lượng khí 44

2.8.1 Tính toán lưu lượng khí tại vành phun. 45

2.8.2Kiểm nghiệm điều kiện vận chuyển vật liệu của dòng khí. 46

2.8.3 Kiểm tra lưu lượng gió để đảm bảo mật độ hỗn hợp khí bụi ở đầu ra. 47

CHƯƠNG 3: TÍNH TOÁN CƠ KHÍ 48

3.1 Tính toán tỉ số truyền hộp giảm tốc 48

3.1.1 Phân bố tỉ số truyền 48

3.1.2 Tính tốc độ, công suất và momen xoắn của các trục 48

3.2 Chọn động cơ dẫn động 49

3.3 Tính toán bề dày vỏ máy nghiền 49

3.3.1 Vật liệu chế tạo 49

3.3.2 Tính bề dày thân máy nghiền 49

3.4 Tính lựa chọn một số chi tiết chính 52

3.4.1 Tính bền bánh nghiền 52

3.4.2 Cụm mâm nghiền 55

3.5 Lựa chọn hệ thống thủy lực nâng hạ bánh nghiền 56

TÀI LIỆU THAM KHẢO 57

LINK DOWNLOAD

Tài liệu này do thành viên Hồ Văn Nam có địa chỉ Email (namhandsomecs@gmail.com) sưu tầm và đóng góp cho thư viện. Thay mặt BQT EBOOKBKMT mình xin chân thành cảm ơn bạn rất nhiều :)

Mọi đóng góp cho thư viện, các bạn hoàn toàn có thể gửi trực tiếp về mail của Admin nguyenphihung1009@gmail.com hoặc inbox qua Facebook.

Thân!

Hệ thộng khí hóa than Shell là trái tim của nhà máy đạm Ninh Bình. Với công nghệ này, nhà máy góp phần không nhỏ vào việc gia tăng hiệu quả và tiết kiệm nguồn tài nguyên than, tiết kiệm năng lượng cũng như giảm thiểu phát thải gây ô nhiễm môi trường; cung cấp cho nhu cầu xuất khẩu, tiêu thụ trong nước các mặt hàng phân bón, hóa chất có chất lượng cao. Khí hóa than là phương pháp toàn diện và sạch nhất để chuyển hóa than, nguồn nguyên liệu rẻ và sẵn có ở nhiều nơi trên thế giới thành các nguyên liệu hóa chất quan trọng, các dạng năng lượng như nhiệt năng, điện năng.Vì vậy yêu cầu về than nguyên liệu vào lò khí hóa là rất cao. Than dùng là than cám 4A phải đạt đủ yêu cầu chất lượng về kích thước hạt, độ đồng đều, độ ẩm…

Vậy để đạt được chất lượng than như yêu cầu, công đoạn nghiền than cực kỳ quan trọng, nó quyết định đến chất lượng của than. Và máy nghiền con lăn đã được sử dụng để nghiền than trong công đoạn này. Chính vì vậy thầy TS. Nguyễn Đặng Bình Thành đã hướng dẫn em làm đồ án tính toán máy nghiền con lăn ở nhà máy Đạm Ninh Bình.

NỘI DUNG:

CHƯƠNG 1: CƠ SỞ LÝ THUYẾT QUÁ TRÌNH NGHIỀN 5

1.1 Các khái niệm cơ bản 5

1.2 Tính chất vật lý 6

1.2.1 Độ bền 6

1.2.2 Độ cứng 6

1.2.3 Độ giòn 7

1.2.4 Độ mài mòn 7

1.2.5 Khối lượng riêng 7

1.3 Các định luật nghiền [1, 8] 7

1.3.1. Định luật Nghiền bề mặt 7

1.3.2 Định luật Nghiền thể tích 9

1.4 Các yếu tố ảnh hưởng đến quá trình nghiền [8] 12

1.4.1 Ảnh hưởng của cơ tính vật liệu 12

1.4.2 Ảnh hưởng của độ ẩm đến qúa trình nghiền 12

1.4.3. Ảnh hưởng của tính bám dính 13

1.4.4 Ảnh hưởng của độ cứng 13

1.4.5 Ảnh hưởng của hình dáng và kích thước vật liệu 13

1.5 Các loại máy nghiền [1, 8 ] 13

1.5.1 Máy nghiền bi 13

1.5.2 Máy nghiền trục [8] 19

1.5.3 Máy nghiền xa luân [8] 21

1.5.4 Máy nghiền đứng bánh lăn [1,8] 24

1.6. Lựa chọn máy nghiền thích hợp. 30

CHƯƠNG 2: TÍNH CÔNG NGHỆ MÁY NGHIỀN CON LĂN 33

2.1 Thông số ban đầu 33

2.2 Tính toán đường kính bánh nghiền 33

2.3 Tính toán đường kính mâm nghiền và bề dày bánh nghiền 35

2.3.1 Tính toán bề dày bánh nghiền 35

2.3.2 Tính toán trọng lượng bánh nghiền 36

2.3.3 Tính toán mâm nghiền 36

2.4 Tính toán số vòng quay của mâm nghiền 36

2.5 Lực nén bánh nghiền 38

2.6 Tính toán công suất dẫn động 40

2.6.1 Công suất cần thiết để khắc phục lực cản khi bánh nghiền lăn trên lớp vật liệu

2.6.2 Công suất cần thiết để khắc phục lực ma sát xảy ra khi có hiện trượng trượt

2.6.3 Công suất khắc phục ma sát ở trục lắp bánh nghiền 42

2.7 Tính toán năng suất máy nghiền 43

2.8 Tính toán lưu lượng khí 44

2.8.1 Tính toán lưu lượng khí tại vành phun. 45

2.8.2Kiểm nghiệm điều kiện vận chuyển vật liệu của dòng khí. 46

2.8.3 Kiểm tra lưu lượng gió để đảm bảo mật độ hỗn hợp khí bụi ở đầu ra. 47

CHƯƠNG 3: TÍNH TOÁN CƠ KHÍ 48

3.1 Tính toán tỉ số truyền hộp giảm tốc 48

3.1.1 Phân bố tỉ số truyền 48

3.1.2 Tính tốc độ, công suất và momen xoắn của các trục 48

3.2 Chọn động cơ dẫn động 49

3.3 Tính toán bề dày vỏ máy nghiền 49

3.3.1 Vật liệu chế tạo 49

3.3.2 Tính bề dày thân máy nghiền 49

3.4 Tính lựa chọn một số chi tiết chính 52

3.4.1 Tính bền bánh nghiền 52

3.4.2 Cụm mâm nghiền 55

3.5 Lựa chọn hệ thống thủy lực nâng hạ bánh nghiền 56

TÀI LIỆU THAM KHẢO 57

LINK DOWNLOAD

%20(1).png)

.png)

%20(1)%20(1).png.png)

%20(1).png)

%20(1).png)

Không có nhận xét nào: